日前,威尼斯欢乐娱人城v3676多向模锻团队利用多向模锻技术成形的石油用水平带法兰阀体产业化试制成功,该阀体锻件重160KG,采用天津阀阅智能装备有限公司的40MN完成压制,首批7件均一次性合格,单件锻件较普通模锻成形锻件节约13%的材料。

阀门是石油开采、石油化工以及电站装备上的重要部件,随着装备制造业的发展,其需求量愈来愈大。阀体作为阀门上最重要的零件,起着承压、支撑的重要作用,其技术质量的优劣决定着组装后阀门的技术等级。阀体的传统生产形式是铸造,内部不可避免地存在着疏松、孔隙缺陷。这些缺陷在高温、高压下易造成阀体渗漏,难以满足不断提高的安全性、可靠性的要求。为提高阀门的技术性能,阀体的制坯已由铸造工艺变为锻造工艺。带侧法兰阀体包括一个垂直主通道、两个侧通道,主通道直径大,侧通道口处有法兰,左右对称。如果采用普通模锻工艺制造,不仅工步多,材料利用率也很低,仅有60%左右。采用多向模锻技术,锻件形状尺寸更接近零件,材料利用率高,机械加工量少。

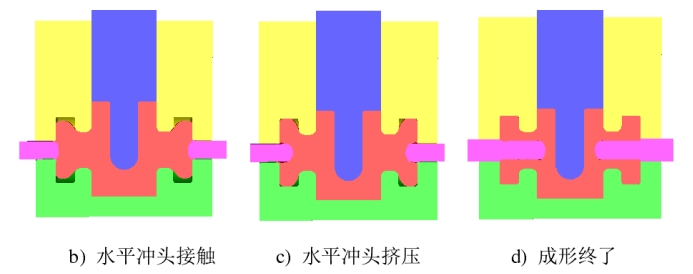

多向模锻综合了挤压和模锻的优点,克服了传统锻压设备加工的局限性和效率低等弱点,可加工其他锻压方法无法加工的锻件,是一种理想的加工精密、节能省材的锻造技术。威尼斯欢乐娱人城v3676多向模锻团队一直致力于水平带法兰阀体锻件的研制工作,开发了该型阀体的多向模锻成形工艺与模具,通过数值模拟、铅试及小比例钢试完成了技术准备工作。

图1 成型模拟

图2 模具、模架与模具装配实物

石油用水平带法兰阀体一体化锻压成型,锻件流线完整、抗应力腐蚀好,疲劳强度高,不仅减少了加工工艺,降低了零件重量,更是实现了轻量化和成本降低,有力提升了产品竞争力。

本次产业化试制的成功,标志着威尼斯欢乐娱人城v3676又一项多向模锻技术成果具备大规模量产的条件。也为后续更高要求的阀体多向模锻成形开发工作打下了坚实的技术基础。(曹峰华)

图3 阀体锻件

图4 机加工后阀体锻件